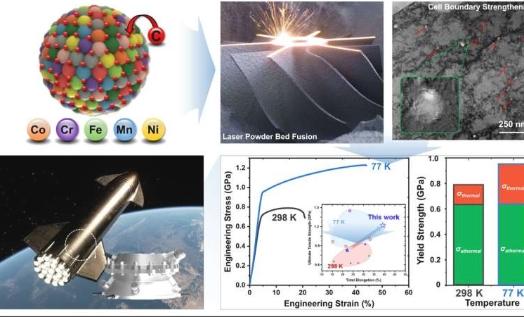

研究团队成功研发出一种适用于太空环境的新型高性能金属3D打印合金,在低至-196°C的极低温下仍表现出优异的机械性能,证明了其在太空探索和极端环境应用方面的巨大潜力。

该研究小组由韩国材料科学研究所(KIMS)纳米材料研究部的JeongMinPark博士领导,与庆尚国立大学的JungGiKim教授和浦项科技大学(POSTECH)的HyoungSeopKim教授合作,在CoCrFeMnNi合金中添加了少量碳,使其在低温条件下表现出优异的性能。

然后利用激光粉末床熔合(LPBF)方法、金属增材制造(即金属3D打印)技术对该合金粉末进行加工。

该技术通过在纳米级细胞结构边界处细分布的纳米碳化物,可以最大限度地发挥碳添加到合金中的强化作用。

结果,该团队实现了抗拉强度(抵抗力的能力)和延展性(在失效前承受变形的能力)的结合,在低温环境下比无碳合金高出140%以上。特别是,与298K相比,合金在77K时的伸长率是后者的两倍。

该技术还为增材制造中的合金设计提供了潜在的指导,以生产出具有出色承载能力的高性能产品,用于低温应用。该技术的另一个主要特点是它能够通过增材制造精细控制微观结构。

该技术可应用于太空探索火箭中喷射燃料的喷射器、提取能量的涡轮喷嘴等复杂部件。它提高了在太空和其他极端环境中使用的部件的性能并延长了使用寿命。此外,它克服了现有3D打印合金在低温韧性方面的限制。

高级研究员兼项目负责人JeongMinPark博士表示:“这项研究为开发极端环境用新型合金带来了重大突破,提供了新的可能性。通过超越传统太空探索部件制造极限的3D打印技术,我们可以显著提高航天运载火箭所用部件的性能。”